26 de Mayo de 2021 a las 08:26

Solapos y anclajes de barras corrugadas: Reflexiones y proceso de cálculo según EHE-08

Manuel Jesús Carretero Ayuso

Uno de los principios básicos en los que se basa el funcionamiento de las estructuras de hormigón armado es la adherencia existente entre los dos materiales que las componen: el hormigón y el acero. Su conocimiento permite establecer la longitud necesaria para que una barra de acero transmita al hormigón las tensiones a las que está sometida, o para que la transmita a otra barra con la que se solapa y trabaja conjuntamente.

El conocimiento de los mecanismos de adherencia ha ido evolucionando con el tiempo y se ha ido perfeccionando. Quizás esto pueda explicar la razón de la existencia de discrepancias entre los valores indicados por la normativa, los prescritos por ciertos proyectistas, o los utilizados en algunos ámbitos de la práctica constructiva cuando no se tienen en cuenta los parámetros que intervienen en su cuantificación.

El método de cálculo que está presente, tanto en la actual Instrucción de Hormigón Estructural (EHE-08) como en sus ediciones anteriores, tiene una cantidad de variables importantes. De este modo, para realizar el cálculo hay que tener primero claro la diferencia entre un anclaje y un solapo, además de conocer cuando una barra está en posición I (de buena adherencia), o cuando en posición II (de adherencia deficiente).

En primer lugar, hay que conocer las condiciones de adherencia entre la barra de acero y el hormigón. Estas condiciones vendrán determinadas según la ubicación de la barra dentro del elemento y, sobre todo, según la dirección en la cual se efectúe el hormigonado.

Por ello, la Instrucción introduce el concepto de ‘posición’ de la barra de acero dentro de la pieza de hormigón armado, distinguiendo el caso de buenas condiciones de adherencia (posición I) y condiciones de adherencia deficientes (posición II), según se ha indicado anteriormente:

− Posición I: armaduras que durante el hormigonado formen con la horizontal un ángulo comprendido entre 45º y 90º o que, en el caso de formar un ángulo inferior a 45º, estén situadas en la mitad inferior de la sección o a una distancia igual o mayor a 30 cm de la cara superior de una capa de hormigonado.

− Posición II: las armaduras que durante el hormigonado no se encuentren en ninguno de los casos anteriores.

El concepto de anclaje podría ser definido como aquella longitud de barra que permite que quede asegurada la transmisión de esfuerzos entre ésta y la masa de hormigón circundante para impedir el fallo o deslizamiento relativo entre los dos materiales.

Por su parte, el solapo sería aquella longitud de empalme entre barras que permite que quede asegurada la transmisión de fuerzas entre ellas sin que se produzcan daños en el hormigón circundante.

Por lo tanto, si se quisiera anclar una barra por prolongación recta en el hormigón, la longitud necesaria sería aquella que igualase la tensión a la que está sometida la barra con la tensión de adherencia entre ésta y el hormigón. Suponiendo que la tensión de adherencia es constante a lo largo de toda la longitud de la barra, tendríamos:

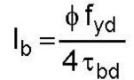

Por lo tanto, la longitud resultante, lb, sería igual a:

Siendo:

Ahora bien, aunque la cuestión parece sencilla no lo es tanto puesto que la tensión de adherencia depende de numerosos factores como por ejemplo el diámetro de la armadura, las características resistentes del hormigón, la geometría del corrugado, la longitud y forma del anclaje, etc.

Por esta razón, entre finales de los años 70 y principios de los años 80 del siglo pasado, se efectuaron unos intensos e importantes ensayos experimentales en España por parte del Instituto Eduardo Torroja sobre las condiciones de adherencia de las barras corrugadas obteniéndose una serie de relaciones para calcular las longitudes de anclaje de las armaduras. El coeficiente “m” que se indica en la Instrucción de Hormigón Estructural (Tabla 69.5.12.a), es precisamente uno de los resultados experimentales obtenidos, razón por la que este procedimiento está limitado, exclusivamente, para aquellos aceros que están en posesión de un certificado de homologación de adherencia (lo que implica que han sido sometidos a unas condiciones de ensayo similares a las efectuadas en su momento y que cumplen con unos determinados valores de las tensiones de adherencia).

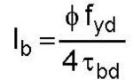

Como puede verse en la Figura 1, estas expresiones tienen en cuenta la posición de la barra dentro de la masa del hormigón, el diámetro de la armadura, y tiene además, una limitación inferior en función del límite elástico garantizado del acero, fyk, y del diámetro de la armadura.

Figura 1

Por lo tanto, para verificar en obra que las longitudes dispuestas son las correctas hay que comprobar que el acero suministrado está en posesión de un certificado de homologación de adherencia, que la geometría de sus corrugas cumple las condiciones indicadas en el mencionado certificado y que el valor del límite elástico del acero es el previsto.

Atendiendo a los resultados que arroja la fórmula expresada en la Figura 1, se puede comprobar que en la posición II se obtiene un valor mayor al estar penalizada con un +40% (coeficiente r) y dividida por 14, en lugar de por 20, como en la posición I. Hay que tener en cuenta, además, que en cualquiera de dichas posiciones la longitud resultante debe incrementarse en 10 diámetros en el caso de que puedan existir efectos dinámicos, tal y como menciona la EHE-08 en su artículo 69.5.1.1.

El anclaje extremo de una barra se puede mejorar empleando una patilla, un gancho, una barra transversal soldada, etc. Por ello, la Instrucción permite reducir la longitud anterior, correspondiente al caso de prolongación recta, mediante la utilización de un coeficiente β (ver Tabla 69.5.1.2.b de la EHE-08). Se comprende de una forma sencilla e intuitiva, que el efecto de un gancho o de una patilla es efectivo a la tracción, y por tanto, se permite una reducción de la longitud de anclaje en un 30 %; mientras que no tiene ningún efecto si la barra trabaja a compresión. En el caso de una barra transversal soldada su efecto de anclaje es efectivo tanto a tracción como a compresión.

Es importante destacar que la efectividad de un anclaje tipo patilla o gancho depende en gran medida del espesor de recubrimiento en esa zona. Si este es reducido, inferior a 3 diámetros, existe el riesgo de que las tensiones que se producen en esa zona produzcan un desprendimiento del hormigón, con lo que se perderá la eficacia del anclaje.

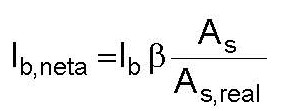

Por último, la longitud de anclaje se puede reducir en función de la tensión de trabajo de las armaduras. Si la armadura dispuesta fuese la estrictamente resultante del cálculo, su tensión sería igual a fyd y necesitaríamos toda la longitud de anclaje. Pero en la práctica la cantidad de armadura dispuesta es algo superior a la estricta, por lo que la tensión de trabajo de la armadura (σsd), es inferior –y por tanto– la longitud necesaria para anclarse también lo es. Por dicha razón, la Instrucción permite una reducción por armadura superabundante que será igual a la relación existente entre la sección de armadura necesaria por cálculo (As) y la realmente existente en la sección (As,real).

Con todo ello, la longitud básica de anclaje (en posición I o II) se transforma en una longitud neta de anclaje que viene definida por la siguiente expresión:

Esta longitud neta de anclaje no puede ser tampoco excesivamente pequeña. Por ello la Instrucción fija unos valores mínimos que en cualquier caso deben respetarse. Este mínimo no puede ser inferior al mayor de los tres siguientes:

a) 10 diámetros.

b) 150 mm.

c) La tercera parte de la longitud básica de anclaje para barras traccionadas y los dos tercios de dicha longitud para barras comprimidas.

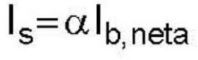

En el caso de los anclajes por solapo, las tensiones de unas barras se transmiten a las barras adyacentes en virtud de su adherencia con el hormigón que las rodea. Para que el sistema sea efectivo las barras deben estar lo más próximas entre sí y nunca a una distancia superior a 4 diámetros, tal y como indica la Instrucción en su artículo 69.5.2.2. La longitud necesaria es igual a la longitud neta de anclaje afectada por un coeficiente α (ver Tabla 69.5.2.2 de la EHE-08) que tiene en cuenta si las barras trabajan a tracción o a compresión, el porcentaje de barras solapadas en una misma sección y la distancia transversal existente entre solapos.

Así, para aplicar esta simple fórmula es necesario saber si una barra concreta está traccionada o comprimida en un punto exacto dado (dentro de un pilar, una viga, etc.), el porcentaje de barras solapadas respecto a las existentes y la distancia entre los empalmes (Figura 69.5.2.2 de la EHE-08). Este aspecto es bastante difícil de conocer en muchos elementos constructivos, o en zonas concretas de ellos, si no tenemos delante los listados de esfuerzos de la estructura que nos ha calculado previamente el ordenador.

Así pues, la consecuencia de todo este cálculo en cadena que nos toca hacer, es que existen 364 posibles resultados por cada resistencia característica del hormigón. Dado que según el artículo 39.2 de la EHE-08, las resistencias tipificadas del hormigón armado son 25, 30, 35, 40, 45, 50, 55, 60, 70, 80, 90 y 100 N/mm2, la variabilidad casuística alcanza un total de 2.184 valores diferentes de anclajes y solapos (ya que para los valores ≥50 N/mm2 el valor de “m” es el mismo, según Tabla 69.5.1.2.a de la citada norma).